- 24 de junho de 2020

- Posted by: wcbm

- Category: Metodologia Lean

A função da área de Manutenção de qualquer empresa, independentemente do segmento de mercado em que atua, deve ir além de consertar o que está quebrado ou funcionando de forma inadequada.

Em 25 anos de trabalho na indústria em cargos executivos, e 16 anos em consultoria empresarial aprendi que a Manutenção também deve:

- identificar oportunidades de melhorias

- conservar máquinas e equipamentos

- alavancar a capacidade da manufatura.

E sem querer generalizar, observei que:

- nas últimas duas décadas houve considerável degradação no estado de conservação de máquinas e equipamentos e falta de desenvolvimento / especialização da mão de obra da área de manutenção, muito devido ao cenário político-econômico que vem corroendo a capacidade de investimento das empresas, que optam por priorizar outras áreas na organização.

- ainda persiste na área de Produção a mentalidade de focar apenas nos “números”, custe o que custar. Se algo quebrar, a Manutenção conserta. “Conservar” é raramente assumido pela área de Produção. Uma efetiva parceria entre a Produção e a Manutenção não é observada normalmente.

- apesar de algumas empresas contarem com sistemas informatizados de suporte à manutenção, a quantidade, qualidade e velocidade de dados coletados não condizem com o grau de análise, definição de melhorias, priorização, implementação e gestão dos resultados.

Implementar o TPM é Suficiente para a Excelência na Manutenção?

Não! E a razão é simples, muitas empresas utilizam o TPM apenas como uma “ferramenta para consertar melhor”, e não exploram a possibilidade de contar com um “sistema” para identificar melhorias, conservar máquinas e equipamentos e alavancar a capacidade da manufatura.

E o que devemos fazer?

Implemente “Os 8 Passos para Atingir a Excelência na Manutenção”:

Passo 1: Avalie a Situação Atual da Área de Manutenção:

- Quem são os Fornecedores internos e externos da Manutenção?

- O que estes fornecedores entregam para a Manutenção?

- Que atividades a Manutenção executa com base nessas entregas?

- O que resulta das atividades da Manutenção?

- Quem são os Clientes internos e externos da Manutenção

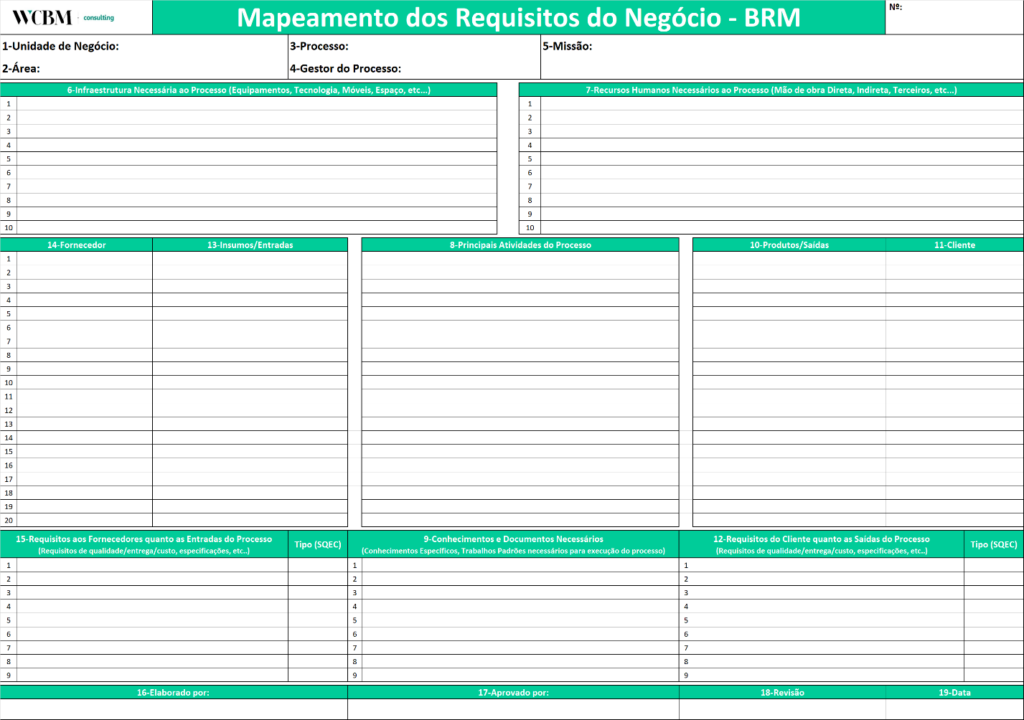

Para facilitar e padronizar a avaliação, a WCBM Consulting desenvolveu um formulário utilizado no evento de Diagnóstico Financeiro e Operacional de Negócios, mas que poderá ser também aplicado na avaliação da área de Manutenção.

Trata-se do “BRM – Business Requirements Mapping”, ou seja, o “Mapeamento dos Requisitos do Negócio”:

OBS: procure preencher este formulário seguindo a numeração dos campos e com base na necessidade e não na disponibilidade dos recursos, o que irá contribuir para identificar “gaps” para a melhoria da área de Manutenção.

Passo 2: Defina a Estrutura de Responsáveis pelo TPM

Já escutei muito que o TPM fracassou por falta de “disciplina” em seguir as regras. Mas o que de fato acontece, é que sem “liderança”, fica difícil somente a disciplina sustentar e desenvolver o TPM numa organização.

Assim, com a participação dos gestores da Manutenção e da Produção diretamente envolvidos, recomenda-se criar uma estrutura na forma de um Comitê, que será responsável por:

- definir metas relativas à área de Manutenção, que estejam alinhadas com as metas do negócio

- avaliar os resultados de forma rotineira e efetuar eventuais correções de rumo

- contribuir para a implementação total do TPM, provendo suporte em termos de recursos necessários e tomada de decisões específicas

Passo 3: Faça um Levantamento do Estado Atual das Máquinas e Equipamentos:

A quantidade e a complexidade das máquinas e equipamentos existentes numa empresa é algo que pode desanimar qualquer um ao implementar o TPM. Por isso, devemos adotar critérios de avaliação aplicados a cada máquina e equipamento que nos ajudem a identificar e focar naqueles considerados críticos.

Assim, construa uma matriz listando todas as máquinas e equipamentos, e em seguida classifique cada máquina e equipamento, utilizando os seguintes critérios:

- Classificação por Números:

1 a 10 – sendo 1: estado de conservação/operação péssimo da máquina ou equipamento e 10: estado de conservação/operação excelente da máquina ou equipamento

- Classificação por Cores:

Verde: máquinas e equipamentos não críticos (implementar apenas o “Checklist” do Operador)

Dica: são máquinas e equipamentos de manutenção simples e/ou contam com “back up’s”.

Amarelo: máquinas e equipamentos importantes (implementar o “Checklist” do Operador e a Manutenção Preventiva”)

Dica: são máquinas e equipamentos de manutenção de grau médio de dificuldade, com peças de reposição em estoque ou de fácil obtenção.

Vermelho: máquinas e equipamentos críticos (implementar o “Checklist” do Operador, a Manutenção Preventiva e a Manutenção Preditiva)

Dica: são máquinas e equipamentos de manutenção complexa e/ou com peças de reposição sob encomenda e/ou de alto custo.

Passo 4: Avalie a Condição Individual das Máquinas e Equipamentos Críticos:

Com base na matriz que você construiu, comece pelas máquinas e equipamentos classificados como críticos (vermelho) e de pontuação mais baixa (p.ex: < 3).

Analise cada sistema (elétrico, hidráulico, pneumático, mecânico, eletrônico, etc) das máquinas e equipamentos críticos, para identificar anormalidades e compor um “Plano de Melhorias TPM”, que também fornecerá subsídios para uma avaliação de necessidades de:

- “up-grades”

- reformas

- investimentos

Com essa análise o planejamento financeiro da empresa também será beneficiado.

Passo 5: Faça uma Avaliação das Habilidades e Qualificação Técnica da Equipe de Manutenção

Implemente um tipo de “Matriz de Habilidades” na Manutenção. A primeira necessidade é identificar quais são as habilidades / qualificações técnicas que a equipe de manutenção precisa para responder adequadamente às solicitações de serviços.

Leve em conta a tecnologia existente e aquelas potenciais em função de investimentos futuros. Esteja preparado.

Avalie ainda a estrutura do departamento de Manutenção. A sua operação necessita de equipe de manutenção preventiva, equipe de manutenção preditiva e programadores de manutenção?

Passo 6: Defina uma Rotina de Comunicação e os Indicadores de Desempenho:

Objetivo: assegurar que a Produção e a Manutenção estejam sempre “na mesma página” em relação a:

- o que está sendo feito

- onde

- como

- quando

- quanto

Dica: sugestão de indicadores de desempenho:

- MTBF (Tempo Médio Entre Falhas)

- MTTR (Tempo Médio Para Reparar)

- OEE (Eficácia Geral do Equipamento)

Passo 7: Planeje e Execute Treinamentos nos Fundamentos e Conceitos do TPM

Passo 8: Implemente, Avalie e Melhore.

Conclusão:

Que tal praticar o TPM? Comece por uma linha/célula “piloto”, e depois evolua gradualmente.

Aprenda fazendo!

Mas não se esqueça de medir e analisar os resultados obtidos e efetuar correção de rumo para sustentar e melhorar continuamente a Produtividade na sua Empresa.

Fale Conosco:

Se você quiser conversar sobre este ou outro tema da sua necessidade, clique aqui https://www.wcbmconsulting.com/contato e deixe a sua mensagem.

Siga a gente nas redes sociais para ter acessos a mais conteúdos exclusivos!

Facebook: http://bit.ly/FacebookWCBM LinkedIn: http://bit.ly/LinkedInWCBM

Washington Kusabara

Sócio Diretor e Consultor

* Crédito pela imagem (Person stepping on blue stairs): Thanks to Lindsay Henwood for sharing their work on Unsplash.